Статьи

- Дробильно-сортировочный комплекс

- Классификация дробильного оборудования

- Многостадийная переработка строительных отходов

- Переработка железобетонных шпал и опор

- Особенности просеивающих поверхностей грохотов

- Сортировочная линия

- Обогащение и фракционирование песка

Дробильно-сортировочный комплекс

Дробильно-сортировочный комплекс используется для первичной и вторичной обработки сырья. В частности – для измельчения дроблением руды, щебня, сортировки горных пород, песчаного гравия. При этом дробильно-сортировочный комплекс превосходно работает не только на производственной площадке, но и в открытой местности, например, возле карьерной выработки. Комплекс имеет автоматическое управление и может работать в две смены.

Технологические единицы дробильно-сортировочного комплекса оснащаются жесткими рамными конструкциями.

В дробильно-сортировочный комплекс входят: дробильная установка (измельчает твердые, абразивные, строительные материалы, горные породы), грохот (сортирует измельченные материалы по фракциям), ленточный конвейер (осуществляет транспортировку материала), питатель (равномерно подает переработанный материал к перерабатывающим машинам перевозящим).

Дробильно-сортировочные установки используют на карьерах меньшего размера, которые располагаются в непосредственной близости от строительного объекта.

Кроме стандартных агрегатов, существует передвижной вариант (ПДСУ), оснащённый собственным шасси. Также довольно распространенным считается транспортируемый вариант (ТДСУ). Эту установку перемещают на новое место на платформах, что позволяет работать оперативно и с минимальными затратами.

Различают несколько видов установок:

-

по виду исполнения (перемещаемые, сборно-разборные, самоходные);

-

по назначению (перерабатывают песчано-гравийные материалы, скальные породы);

-

по числу агрегатов (одноагрегатные, двухагрегатные, а также многоагрегатные);

-

по видам привода (с электрическим, дизельным, комбинированным приводом (питание подается от дизельного привода дробилок и генератора на электродвигатели остального оборудования));

Использование вторичного сырья экономически выгодно. В несколько раз снижается себестоимость готового продукта, что в дальнейшем может привести к снижению цен на строительство.

Многостадийная переработка строительных отходов

Ежегодно при выполнении работ по разборке, реконструкции и ремонту зданий образуется огромное количество строительных отходов. Тонны некондиционных железобетонных изделий скапливаются у производителей железобетонных конструкций, на железных дорогах и т.д. Между тем, строительный лом, в том числе и железобетонные изделия, могут быть успешно переработаны в щебень из бетона для последующего повторного использования в качестве материала для отсыпки территории, в фундаментных и ландшафтных работах, для создания временных дорог и т.д. Энергия, затраченная на производство вторичного щебня, может составлять цифру в 8 раз меньшую, чем, например, при производстве гранитного щебня. Соответственно, себестоимость бетона, где заполнителем является вторичный щебень, будет ниже на 25%.

Перспективы переработки строительных отходов как бизнеса сегодня уже не подвергаются сомнению. В Европе величина перерабатываемых строительных отходов за последние пять лет увеличилась более чем в 2,5 раза. Заметна тенденция развития в ряде стран СНГ. Что касается российского рынка переработки стройотходов, данное направление получает должное развитие, как правило, в тех регионах, где данные проекты выведены в ранг региональных и поддерживаются администрацией.

Для переработки строительных отходов может применяться традиционное дробильно-сортировочное оборудование, основным назначением которого является переработка горных пород и нерудных материалов. Однако за последнее десятилетие, как у нас в стране, так и за рубежом, специально под задачи переработчиков стройотходов было разработано специализированное оборудование, позволившее повысить эффективность переработки столь разнородного материала, каким является строительный лом. Наша компания развивает данное направление и за это время было создано и испытано на практике оборудование для дробления и сортировки практически всех видов строительных отходов (бетона, железобетона, кирпича, ж/б опор контактной сети и др.) различной производительности.

Сам процесс дробления и сортировки представляет собой целый комплекс технологических операций и включает: прием исходного материала, предварительную подготовку для переработки, предварительную сортировку с отбором мелкой фракции и эвакуацией ее из технологического процесса, сам процесс дробления, транспортирование на участок складирования или на последующее грохочение, извлечение металлических включений. Дробильно-сортировочные комплексы вообще и для переработки строительных отходов в частности могут быть выполнены как в виде стационарных технологических линий, так и в виде мобильных или транспортируемых агрегатов на едином шасси. Конструкция установок зависит, с одной стороны, от физико-механических свойств исходного материала, с другой - от требований к конечному продукту. Так, например, фракционный состав и степень загрязненности отходов влияют на выбор типоразмера дробилок и обуславливают необходимость введения этапа предварительной сортировки на агрегате с колосниковым грохотом. В свою очередь, состав оборудования и глубина переработки материала на участке приемки отходов обуславливается выбором агрегата с дробилкой на этапе первичного дробления.

От требуемой глубины переработки материала (фракционного состава и крупности фракций получаемого материала) зависит выбор агрегатов для стадий дробления, количество агрегатов сортировки и типы грохотов.

Степень загрязненности исходного материала не камнеподобными материалами, а также состав загрязнений определяет необходимость включения в технологическую линию разделительной станции, позволяющей производить отбор загрязнений по видам, например, дерево, пластмасса и другие. После дробилок первой и, возможно, второй стадии дробления требуется установка железоотделителей. Указанные факторы в основном относятся к переработке отходов железобетона и могут быть проиллюстрированы на примере предлагаемой схемы. Годовой объем переработки отходов на данной линии при трехсменном режиме работы может составлять 360 тыс. м3. В состав линии входят: агрегат загрузки Питатель ПП 2-0.8-30, агрегат среднего дробления ЩДС 4х9 с дробилкой щековой СМД-109, железоотделитель СПМА 0.5, агрегат сортировки на базе грохота ГИС-43, агрегат мелкого дробления ЩДС 2.5х9 с дробилкой щековой СМД-108А, кабина оператора с электрооборудованием, конвейеры. Все это позволяет на первой стадии измельчить строительные отходы, а на второй - довести до необходимого гранулометрического размера, обеспечив, тем самым, возможность их повторного использования. Причем, агрегат первичного дробления с щековой дробилкой может быть почти равнозначно заменен агрегатом со щроторной дробилкой.

Переработка различных видов строительных отходов подразумевает внесение корректив в готовую схему технологической линии для переработки отходов. Так, переработка бетона не требует включения железоотделителей и разделительной станции, что упрощает технологическую схему и делает возможным применение типовых линий для переработки горных пород, например, ДСУ-30 или ДСУ-90. Переработка отходов кирпичной кладки с получением продукта крупностью до 20 мм требует установки на второй стадии дробления молотковых дробилок. В открытом цикле возможно получение кирпичной крошки крупностью 0-5 мм до 80%, 5-10 мм до 20% и т.д.

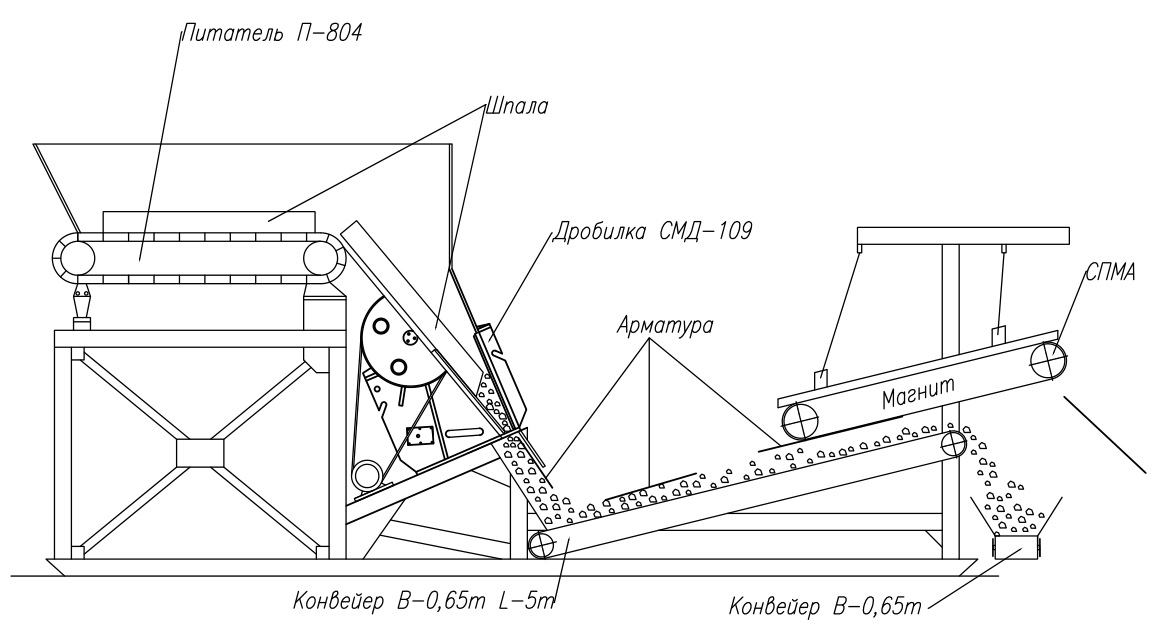

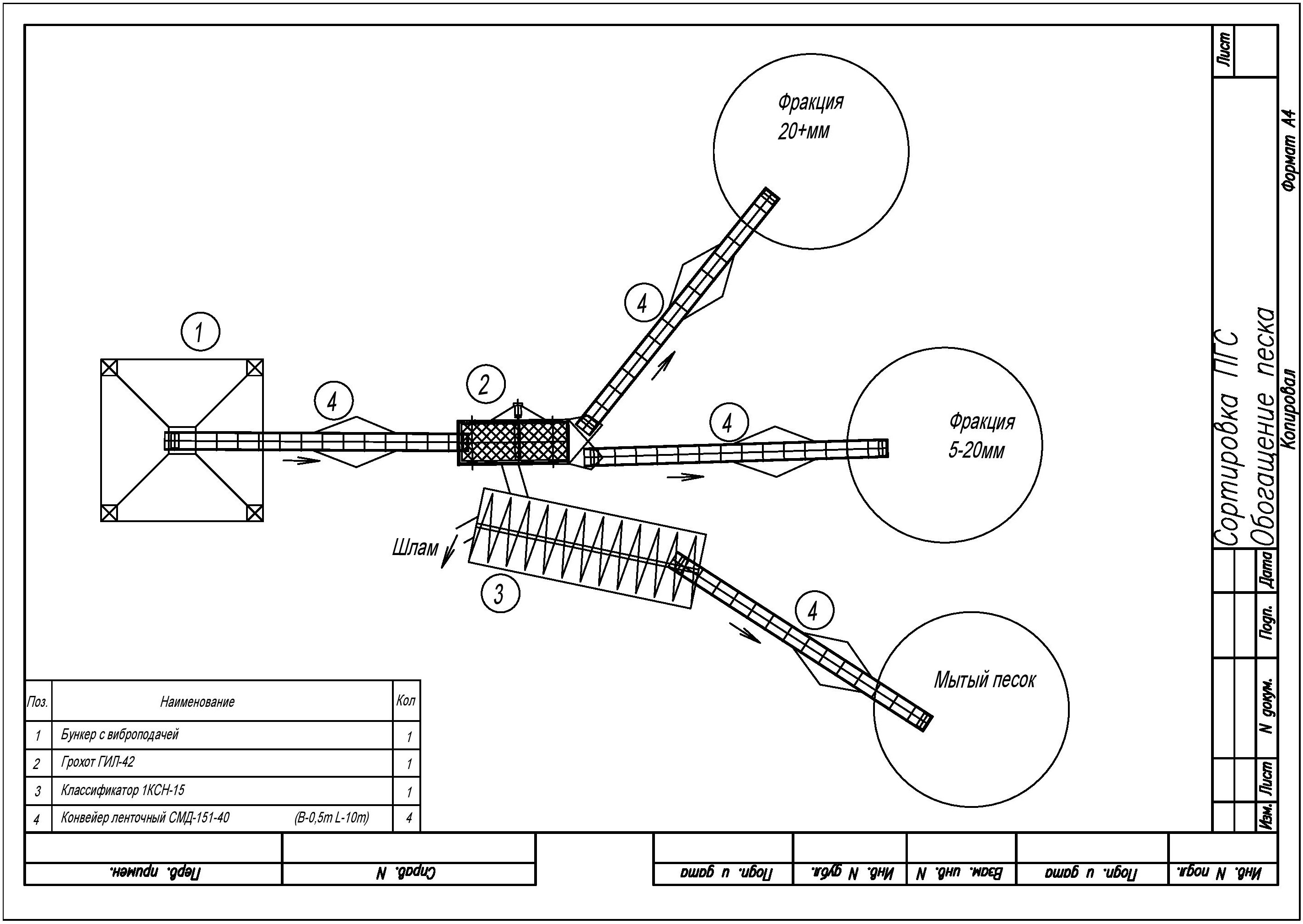

Технологическая схема установки для переработки строительных отходов

В состав установки входят: 1. Агрегат первичного дробления ЩДС 4х9 (СМД-186): а. Питатель ПП 2-0.8-30 (П-804) 1 шт. б. Дробилка щековая ЩДС 4х9 (СМД-109) 1 шт. 2. Железоотделитель СПМА-0.5 1 шт. 3. Агрегат сортировки на базе грохота ГИС-43 1 шт. 4. Агрегат мелкого дробления ЩДС 2.5х9 (СМД-108А) 1 шт. 5. Конвейер ленточный КЛ 500-10 6 шт. 6. Кабина оператора с электрооборудованием 1 шт.

Характеристики установки: 1. Производительность, т/ч 40-60 2. Размер загружаемых кусков, наибольший, мм 340 3. Установленная мощность, кВт 130 4. Масса оборудования, т 46,5 5. Размер площади под установку, м 40х50

К списку

Переработка железобетонных шпал и опор

Уникальный опыт накоплен предприятием в области создания агрегатов для переработки опор контактной сети. Для утилизации железобетонных опор линий электропередач, пустотелых ж/б изделий, ж/б шпал предприятием специально были разработан агрегат, в конструкции которого использованы уникальные технические решения. Был разработан машинный комплекс утилизации, позволивший механизировать процесс утилизации железобетонных опор контактной сети.

Машинный комплекс утилизации позволяет перерабатывать железобетонные опоры контактной сети, получая в результате дробления арматуру и щебень для повторного их использования.

«Производственная компания Эргон» предлагает специализированный дробильный комплекс, позволяющий измельчить некондиционные и б/у железобетонные изделия с одновременным извлечением металлических включений (высокопрочной проволочной или стержневой арматуры периодического профиля) и получить фракционированный щебень из бетона для последующего повторного использования или в качестве материала для отсыпки территорий, в фундаментных и ландшафтных работах и иных прочих работах.

Основным узлом комплекса по переработке железобетонных шпал является агрегат дробления и разгрузки, в состав которого входят:

1. Питатель ПП 2-0.8-30 (П-804) 2. Дробилка щековая ЩДС 4х9 (СМД-109) 3. Железоотделитель СПМА-0.5 4. Конвейер ленточный КЛ 650-5 5. Кожухи для пылеподавления (опция) 6.Опорная рамная металлоконструкция, на которой смонтированы все вышеперечисленные рабочие механизмы и системы, а также площадки обслуживания, бункер загрузки и лестницы 7. Разгрузочный ленточный конвейер КМ КЛ-0,65/15 с железоотделителем (опция)

Характеристики установки: 1. Производительность, т/ч до 40 2. Размер загружаемых кусков, наибольший, мм 340 3. Установленная мощность, кВт 56 4. Масса оборудования, т 22 5. Размер площади под установку, м 20х20

Ширина разгрузочной щели щековой дробилки регулируется на минимальное для данной дробилки значение – 75мм.

В случаях, когда Заказчику требуется получить в качестве конечного продукта щебень мелких фракции (0…5мм, 5…20мм, 20…40мм), в комплекс по переработке железобетонных шпал включают блок сортировки и вторичного додрабливания.

Особенности просеивающих поверхностей грохотов

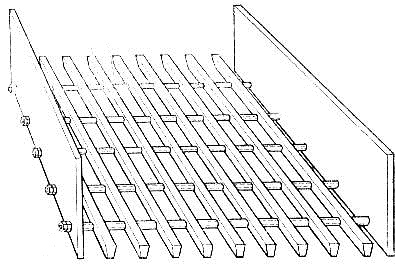

Колосниковые решета грохотов

Отлично зарекомендовали себя при крупном грохочении просеивающие поверхности изготовленные как сборные из отдельных колосников колосниковые решетки. В качестве колосников используются стальные балки, брусья или полосы.

Колосниковыми решетками оснащаются как подвижные, так и неподвижные грохоты. У неподвижных грохотов размер щели между колосниками, определяющей размер пропускаемой фракции просеиваемого материала, регулируется ограничительными прокладками. В упрощенной конструкции колосники могут быть закреплены на поперечных балках неподвижно. Это не позволяет регулировать зазор между колосниками, но делает колосниковую решетку более прочной и надежной.

У подвижного грохота колосниковая решетка делается более сложной, сборной из нескольких литых секций. Элементы секций соединяются между собой при помощи клиновых креплений. Решетки отливаются из износостойкой или жаростойкой стали, в зависимости от назначения. Размер щели между литыми элементами колосниковой решетки подвижного грохота так же постоянен и задается еще на этапе изготовления.

Оптимальное сечение колосника для качественного просеивания без заклинивания это трапеция, сужающаяся вниз. Тем самым обеспечивается расширение щели и снижается риск застревания куска породы в щели колосника.

Так же для исключения заклинивания щели должны расширяться и по длине колосников вдоль пути движения материала. В литых колосниковых решетках увеличение щели по ходу перемещения материала обеспечивается изменением сечения колосника

Простейший грохот представляет собой колосниковую решетку, закрепленную на неподвижной опоре - это неподвижный колосниковый грохот. Срок службы колосниковых просеивающих поверхностей неподвижных грохотов в общем случае может составлять 2500 часов.

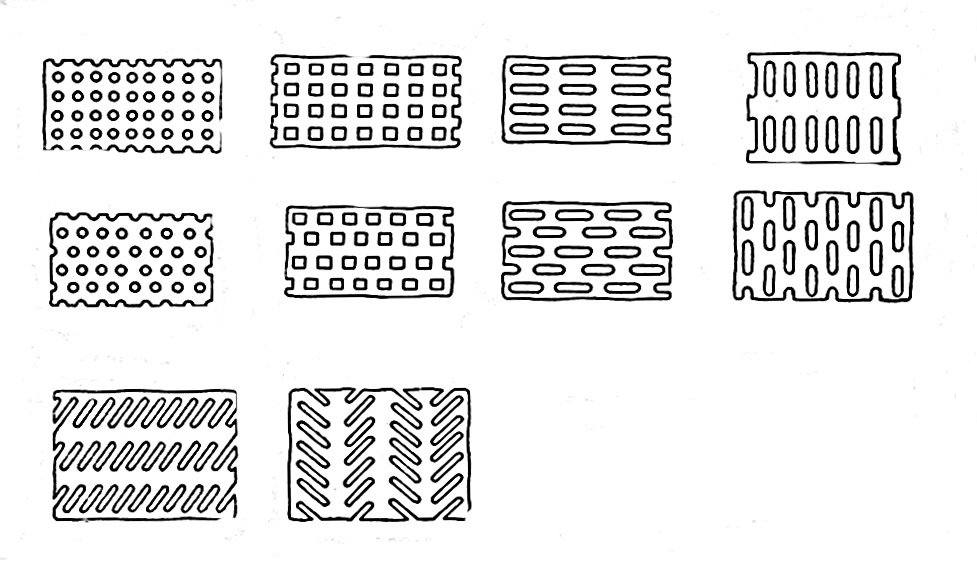

Листовые решета грохотов

Подвижные грохоты среднего грохочения оснащаются просеивающими поверхностями в виде листовых решет. Это большие металлические листы с высверленными или штампованными отверстиями. Чаше всего отверстия листовых решет делаются круглыми, но иногда и другой формы. Срок службы металлических листовых решет может достигать 700 часов непрерывной работы. Срок службы может быть увеличен наплавкой поверхности и кромок отверстий более твердым материалом.

Резиновые решета для грохотов

Резиновые просеивающие поверхности изготавливаются как отдельные штампуемые секции. Решета из резины так же называют резиновыми ситами, они обладают хорошей износостойкостью, меньше подвержены забиванию отверстий и создают меньше шума. Отверстия для пропуска материала в резиновых ситах делаются квадратными или прямоугольными.

Как и для других типов просеивающих поверхностей отверстия в резиновых ситах делаются расширяющимися книзу. Это позволяет уменьшить забиваемость отверстий кусками просеиваемой породы.

Просеивающие поверхности из резины нашли применение в грохотах, предназначенных для руды крупностью до 100 мм. Срок службы резиновых сит может составить 2000 часов.

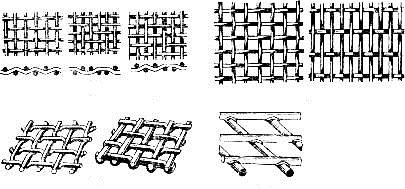

Проволочные сита для грохотов

Для мелкого грохочения породы на горно-обогатительных фабриках часто применяют проволочные сита из металлических сеток натянутых на каркас. Для их изготовления применяется особая стальная проволока волнистая и рифленая. В конструкции проволочных сит различают основу, образуемую проволокой вдоль направления движения материала и поперечный уток.

Для особо тонкого грохочения и ситовых анализов применяют мелкоячеистые сетки из латунной и бронзовой проволоки.

И В ЗАКЛЮЧЕНИИ

Предпочтительный способ расположения просеивающей поверхности в коробе грохота -продольный. При крупном и среднем грохочении, особенно для руд насыщенных глинистыми включениями применяется электрообогрев сита токами низкого напряжения, пропускаемыми непосредственно через проволоку.

Просеивающие поверхности всех типов могут быть охарактеризованы двумя важными характеристиками. Это коэффициент живого сечения сетки - отношение площади отверстий к площади всей поверхности сита или решета. Вторая - коэффициент плотности, вычисляемый как разность между 100 и коэффициентом живого сечения.

С увеличением плотности, следовательно, с уменьшением живого сечения производительность грохочения уменьшается, но увеличивается срок службы просеивающей поверхности.

Коэффициент живого сечения колосниковых решеток составляет 40-50%, для проволочных сит до 70%.

Сортировочная линия

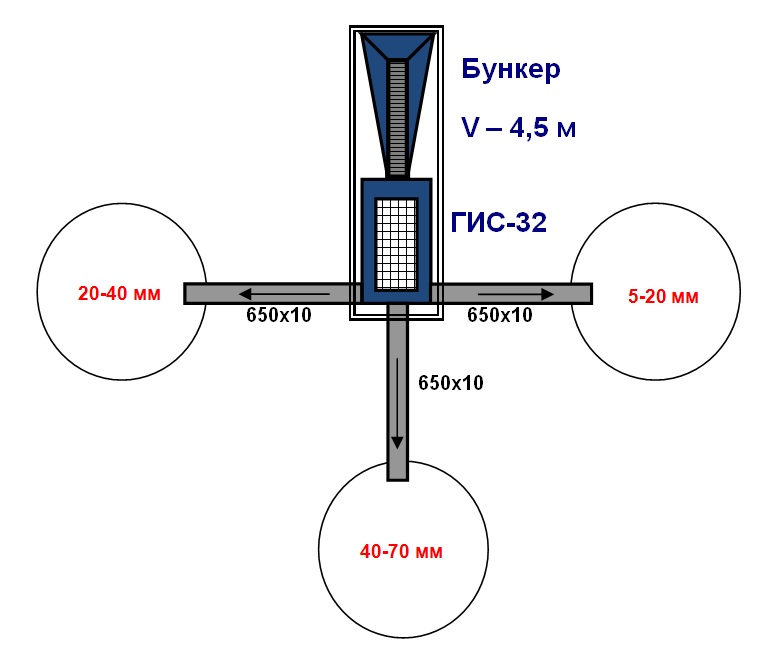

Нередко дорожно-строительные организации и асфальтобетонные заводы вынуждены производить самостоятельную сортировку закупаемого щебня для получения требуемых при дорожных работах и в производстве асфальтобетона фракций щебня. Можно значительно сэкономить, покупая на карьере щебень фракции 0-70 мм, после первой стадии дробления, менее дорогостоящий, и используя собственную сортировку. Кроме того, в настоящее время карьеры не производят щебеночные смеси из узких мелких фракций щебня, а получить такие смеси в процессе дробления сложно из-за особенностей этих процессов. Все это делает актуальным создание технологии для разделения щебня в условиях дорожно-строительного предприятия. Для этих целей ООО «Производственная компания ЭРГОН» предлагает технологию получения фракций 5-20, 20-40 и 40-70 мм из фракции 0-70 мм.

Производительность, т/ч при насыпной массе 1,7 т/м3 60 Размер загружаемых кусков, наибольший, мм 340 Готовый продукт, мм 0-5 = 15% 5-20 =35% 20-40 =50% Мощность двигателей, кВт 85 Масса ДСУ, т 35 Размер площадки под установку, м 30х25

В состав сортировочной линии входят:

Бункер-питатель с виброподачей V-4,5 м3 1 Грохот ГИС-32 1 Конвейер ленточный КЛ-650-10 (СМД-151-60) 3

К списку

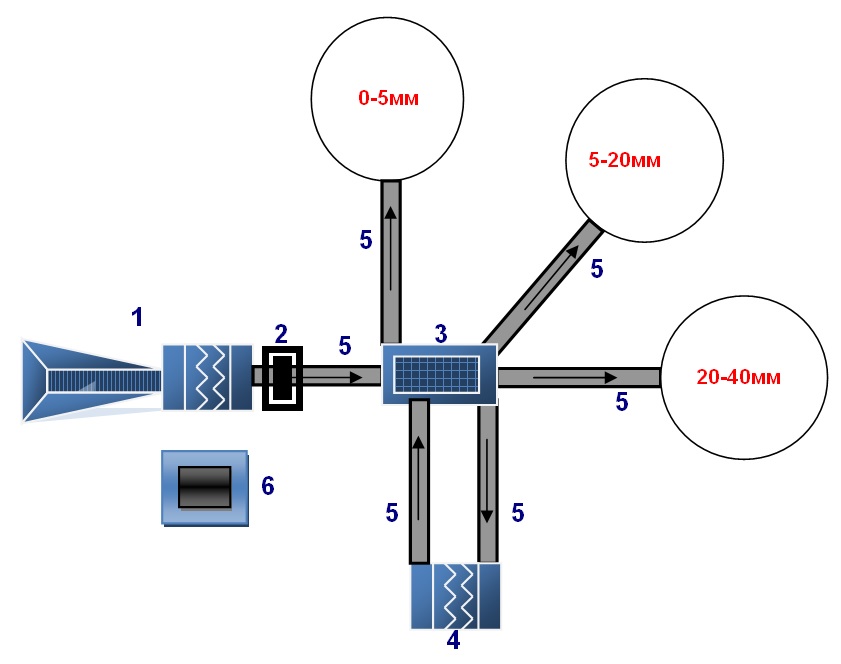

Обогащение и фракционирование песка.

Если имеющиеся на месте пески по зерновому составу или содержанию примесей не соответствуют требованиям стандарта, а доставка качественного песка сопряжена с большими расходами, то экономически целесообразно обогащать пески.

Обогащение песка достоит в удалении зерен крупнее 5 мм, отмывке пылевидных, илистых и глинистых частиц и улучшении зернового состава.

Отделение зерен гравия производят грохочением песка на вибационных плоских или в барабанных грохотах.

Промывку песка с целью удаления пылевидных, илистых и илинистых примесей осуществляют в пескомойках или классификаторах различной конструкции.

водной среде, в результате чего глинистые включения и пленки,

покрывавшие поверхность зерен песка, диспергируют и вместе с

пылевидными примесями переходят в шлам, сливаемый при непрерывной подаче чистой воды.

При получении песка сортировкой природной песчано-гравийной смеси на грохотах промывку его нередко производят непосредственно при грохочении путем орошения грохотов водой с последующим удалением загрязненной воды. Качество промывки при этом, как правило, ниже, чем при использовании специальных пескомоек. Для дальнейшего обезвоживания песка используется дренаж на складе, а при необходимости также вибролотки и другие устройства.

К обогащенному и фракционированному пескам в стандартах предъявляются повышенные требования в отношении содержания зерен мельче 0,16 мм и отмучиваемых примесей. Зерновой состав обогащенных песков должен соответствовать требованиям к крупному или среднему песку и, что особенно важно, коэфицент вариации модуля крупности песка не должен превышать ,5% или 5% соответственно для крупного и среднего песка. Таким образом гарантируется стабильность зернового состава песка, что для технологии бетона имеет первостепенное значение.

Основная цель обогащения — обеспечение требуемого зернового состава песка. В ряде районов страны пески местных месторождений слишком мелки. При их использовании в бетонах неизбежен перерасход цемента на 20 ... 30, а иногда и на 50%. Такие пески целесообразно обогащать добавкой привозного природного крупного или дробленого песка.

Согласно ГОСТ 10268—80, в качестве крупной фракции для обогащения мелких природных песков можно применять дробленый песок, в частности из отсевов дробления.

Перспективным направлением, уже осуществляемым в промышленности нерудных материалов, является фракционирование песка, т. е. разделение его по крупности зерен на фракции. Последующее раздельное дозирование фракций при приготовлении бетонной смеси обеспечивает постоянство зернового состава песка. Это мероприятие предусмотрено действующими стандартами. Оно необходимо в связи с тем, что пески почти всех месторождений, как правило, недостаточно однородны по зерновому составу.

Даже в том случае, если зерновой состав песков удовлетворяет требованиям стандарта, они могут быть неоднородны. Например, полный остаток на сите с отверстиями 0,63 мм может колебаться от 20 до 70%, т. е. песок может относиться к различным группам по крупности, значительно отличаться пустотностью и удельной поверхностью. При приготовлении бетона это ведет к перерасходу цемента для компенсации вероятности наиболее неблагоприятного зернового состава песка.

Фракционирование осуществляют разделением песка на две фракции — крупную и мелкую — по граничному зерну, соответствующему размерам отверстий контрольных сит 1,25 или 0,63 мм. Таким образом, вместо обычного песка крупностью 0 ... 5 мм потребителю может поставляться отдельно крупный песок (1,25... 5 или 0,63... 5 мм) и мелкий песок (соответственно до 1,25 или 0,63 мм).

При фракционировании песка в карьере выход мелкой и крупной фракций, естественно, может изменяться в значительных пределах, поскольку песок в месторождении залегает неоднородно. Но если при приготовлении бетона смешать фракцию мельче 0,63 мм и фракцию 0,63 ... 5 мм, например, в пропорции 1:1 (по массе), то полученная смесь будет однороднее исходного песка.

Таким образом, фракционирование песка позволяет повысить качество бетона и уменьшить расход цемента, гарантируется стабильность зернового состава песка, что для технологии бетона имеет первостепенное значение.

Классификация дробильного оборудования.

Дробилки используемые для измельчения камня и горных пород бывают разнообразных конфигураций. Сырьё может дробиться разными способами: раздавливанием, ударами, раскалыванием и истиранием. Раздавливание наименее энергозатратный способ дробления.

Для производства щебня, обычно, применяют дробилки, использующие технологию раздавливания, раскалывания и удара.

По механико-конструктивным признакам и методу дробления камня, различают следующие типы дробилок:

Щековая дробилка

Дробление кусков породы и камня в щековых дробилках производится между двумя рифлеными металлическими плитами — щеками. Одна из них закреплена на станине дробилки неподвижно, другая совершает относительно неподвижной сложные колебательные движения. В некоторых конструкциях щековых дробилок подвижными являются обе щеки. Дробление породы в щековых дробилках происходит циклически — в момент сближения щек. Во время удаления щек друг от друга происходит заполнение пространства между ними горной породой (массой). Раздробленная часть породы высыпается в выпускную щель, расположенную в нижней части между щеками. Загрузка горной породы (горной массы) производится в верхний промежуток между щеками. Этот промежуток у щековых дробилок, называемый загрузочным отверстием, определяет размер кусков породы, допустимых для дробления на данной щековой дробилке и измеряется в миллиметрах (например, 1200х1500).

Производительность щековых дробилок зависит от многих параметров:

- величины загрузочного отверстия;

- степени дробления;

- частоты колебания подвижной щеки (или щек);

- хода подвижной щеки (щек);

- угла захвата породы;

- плотности и прочности дробимой породы или камня.

Обычно производительность щековых дробилок варьирует в пределах от 1 до 500 т/час.

К основному достоинству щековых дробилок можно отнести простоту конструкции, обслуживания и ремонта.

Недостатки — большой удельных расход электроэнергии, вибрация при работе, вызывающая повышенный износ многих элементов конструкции — подшипников, соединений и т.д., выдача неравномерного по крупности продукта, склонность к забиванию рабочего пространства негабаритными кусками породы (горной массы), особенно влажной, и при неравномерной подаче.

Конусная дробилка

Конусная дробилка по своему назначению конусные дробилки подразделяются на дробилки крупного (ККД), среднего (КСД) и мелкого (КМД) дробления.Дробление породы в конусных дробилках осуществляется в кольцевом пространстве, образованном наружной неподвижной конической чашей и расположенным внутри этой чаши подвижным дробящим конусом. Подвижный конус совершает сложное вращательное движение внутри неподвижной конической чаши. При сближении поверхностей неподвижного и подвижного конусов, порода дробится, а при удалении — раздробленная масса опускается вниз и высыпается в разгрузочное отверстие.

Конусные дробилки более экономичны и производительны, чем щековые, но имеют более сложную конструкцию. Они имеют большую массу и габариты, более сложны в обслуживании и ремонте.

Валковая дробилка

Дробление породы в валковых дробилках производится между двумя вращающимися навстречу друг другу горизонтально расположенными параллельными валами. Порода для дробления подается сверху, затягивается поверхностями валов в щель между ними и измельчается. Продукт дробления высыпается вниз.По конструктивному исполнению рабочей поверхности различают гладкие, рифленые или зубчатые валки. Зубчатые валки обеспечивают лучший захват более крупных кусков руды или породы, а также более эффективное раскалывание кусков горной массы. Гладкие валки осуществляют дробление, преимущественно, раздавливанием.

Производительность валковых дробилок зависит от прочности породы, размера и скорости вращения валков, а также величины загрузочной щели.

Эти дробилки характеризуются диаметром и длиной валка. Для примера: валковая дробилка 1200х1200 имеет массу около 20 тонн и производительность 60-150 т/час.

Молотковая дробилка

Молотковые дробилки применяются для крупного, среднего и мелкого дробления хрупких материалов, таких, как известняк, гипс, асбестовые руды, мел, уголь.

Процесс дробления в этих дробилках осуществляется свободными ударами молотков, вращающихся со значительной скоростью по окружности. Куски породы дробятся не только от ударов молотков, но и при отражении от стенок корпуса дробилки. Измельченная порода высыпается в щели колосников.

Производительность молотковых дробилок зависит, в первую очередь, от физических свойств и влажности горной породы. Ширину щели между колосниками разгрузочного отверстия и расстояние между колосниковой решеткой и концом молотка регулируют в зависимости от требуемой крупности дробления и влажности горной массы.

Преимущества молотковых дробилок — компактность, высокая степень измельчения, простота конструкции. Основной недостаток — быстрый износ молотков и колосников.

Центробежная дробилка

Этот тип дробилок применяется, чаще, для дробления не крупных кусков породы (обычно не более 100 мм). При загрузке в центробежные дробилки кусков большой крупности, появляется сильный дисбаланс. способный повредить узлы агрегата. Это является основным недостатком дробилок такого типа. Несколько смягчает дисбаланс применение специальных устройств и технологий, вроде «воздушной подушки» для поддержания вращающегося вала, однако полностью избавиться от недостатка не удается.

Тем не менее, для дробления мелких частиц породы центробежные дробилки могут успешно применяться.

Принцип действия этих дробилок основан на разгоне кусков дробимой горной массы центробежными силами вращающегося вокруг вертикальной оси ускорителя. Разогнанные куски породы ударяются о футеровку дробилки или друг о друга и разрушаются.

К списку